A PEUGEOT está reinventando acessórios para automóveis graças à inovadora tecnologia de impressão 3D e a um novo polímero flexível. Disponível na loja PEUGEOT LIFESTYLE da França, uma gama de acessórios como porta-óculos, porta-latas e porta-telefone/cartão foi criada especificamente para o novo PEUGEOT 308. É a primeira vez que a tecnologia de impressão 3D é utilizada em acessórios para automóveis, uma inovação que parece muito promissora para toda a indústria automotiva.

Estes acessórios são o resultado de um esforço conjunto das equipas de Design, Produto e Investigação & Desenvolvimento da PEUGEOT em colaboração com a HP Inc., Mäder e ERPRO. Eles são impressos em 3D usando a nova tecnologia de impressão 3D HP Multi Jet Fusion (MJF). O objetivo é oferecer produtos inovadores, agradáveis ao toque, leves, sólidos e fáceis de usar, e que melhorem o bem-estar interior oferecido pelo 308 e seu novo PEUGEOT i-Cockpit.

UMA MUDANÇA PARA A INOVAÇÃO INDUSTRIAL

O objetivo dos designers no início do projeto era tornar os acessórios mais visíveis e atraentes, inovando e utilizando materiais modernos.

A gama de acessórios foi elaborada após uma análise detalhada de como os clientes utilizam o armazenamento no carro. Como os materiais tradicionais não cumpriam as especificações, a equipe PEUGEOT Design “Cores e Materiais” trabalhou com os seus parceiros para desenvolver um material com um visual mais inovador. A impressão 3D foi a solução óbvia.

FLEXÍVEL E AMIGO DO AMBIENTE – A TECNOLOGIA DO FUTURO

A impressão 3D é um dos pilares fundamentais da quarta revolução industrial. Com esta nova tecnologia, é possível aumentar a flexibilidade, adaptando-se às necessidades de um mercado cada vez mais exigente e imprevisível. Todos os tipos de objetos e acessórios personalizados podem ser produzidos sem a necessidade de moldes caros e ferramentas de fabricação.

A impressão 3D também é melhor para o meio ambiente, uma característica muito importante em nossa busca por processos de fabricação sustentáveis que economizem recursos e resíduos. Seu uso está se tornando cada vez mais difundido e está revolucionando o sistema de manufatura em muitos setores. De fato, a manufatura aditiva está se tornando uma alternativa às técnicas de fabricação, como a moldagem por injeção.

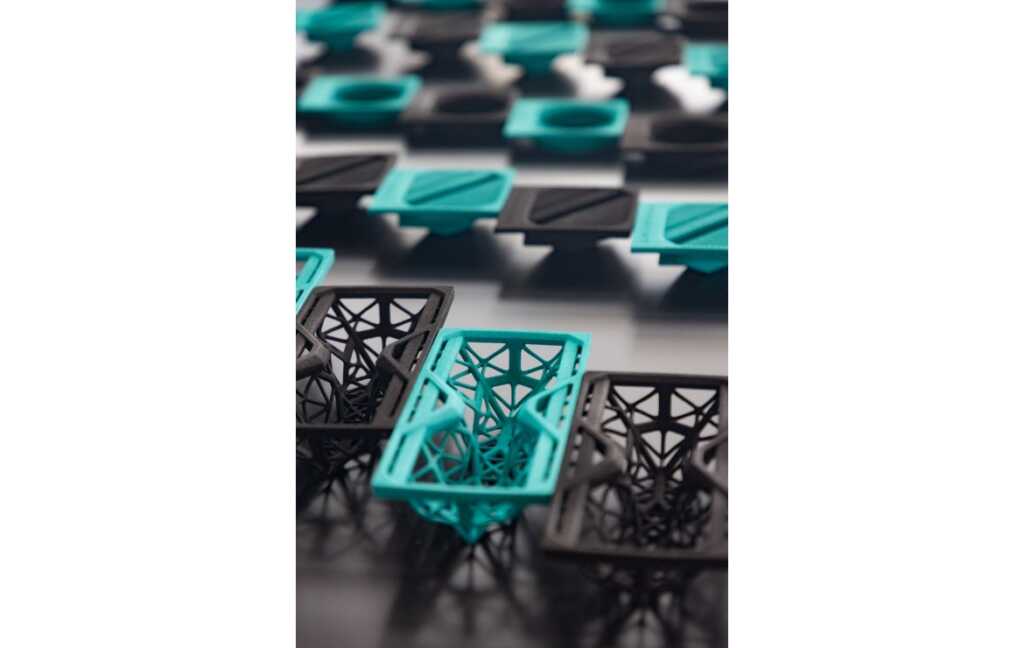

Gama de acessórios 3D disponíveis em duas cores: preto e verde menta.

POR QUE FIZEMOS ESSA ESCOLHA?

A impressão 3D oferece muitas vantagens adicionais:

• Liberdade de projeto: menos restrições de fabricação e infinitas possibilidades de complexidade das peças (por não haver moldagem por injeção). A impressão 3D abre novos espaços criativos para designers.

• Estruturas otimizadas: peso reduzido, maior resistência, menos montagens, flexibilidade através do uso de malha.

• Produção ágil: possibilidades infinitas de personalização, produção em massa com prazos de entrega mais curtos e sem necessidade de armazenamento graças à produção “sob demanda”.

Além disso, esta tecnologia está em constante evolução, tanto ao nível dos materiais que utiliza como dos métodos de produção. E os custos de produção continuam caindo.

UM MATERIAL MAIS INOVADOR

Em apenas alguns meses, as equipes desenvolveram em conjunto um novo polímero que possui 3 vantagens principais:

- Flexibilidade: um polímero flexível, maleável e robusto,

- Rapidez: o processo de fabricação é muito curto e feito sob medida,

- Qualidade da Renderização: detalhes altamente precisos graças a moléculas muito finas.

O material flexível utilizado é o poliuretano termoplástico ultrasint (TPU), fruto de uma parceria entre a HP Inc. e a BASF. Este material oferece peças duráveis, fortes e flexíveis. É um material perfeito para peças absorventes de impacto que requerem alta elasticidade e para estruturas flexíveis tipo malha. O material pode ser usado para produzir peças com alta qualidade de superfície e um nível de detalhe muito alto.

O uso de TPU no interior de um carro é uma nova abordagem, patenteada pelo Grupo STELLANTIS.

OS SEGREDOS DA FABRICAÇÃO REVOLUCIONÁRIA

A PEUGEOT optou por utilizar a tecnologia de impressão 3D HP Multi Jet Fusion (MJF). O HP Multi Jet Fusion é uma nova tecnologia de fabricação aditiva camada por camada em um leito de pó. A PEUGEOT foi uma das primeiras a utilizar esta tecnologia no desenvolvimento da gama de acessórios 3D.

COMO FUNCIONA A FABRICAÇÃO ADICIONAL?

O processo começa com a transferência de um arquivo digital CAD (computer aided design) para uma impressora 3D, neste caso uma impressora 3D HP Multi Jet Fusion. O processo funciona depositando um aglutinante em um pó combinando:

• Um aglutinante para fundir o pó

• Um agente específico, conhecido como detalhista, para “alisar” a superfície.

Fase de Impressão:

- O HP Multi Jet Fusion usa um cabeçote de impressão para aplicar seletivamente agentes de fusão e detalhamento a um leito de pó de polímero, que é então derretido por elementos de aquecimento para formar uma camada sólida.

- Após cada camada (80µm de espessura), adiciona-se mais pó ao leito anterior, e o processo se repete até que a peça esteja completa.

Fase de Pós-Processamento:

- Quando concluída a construção, todo o leito de pó com as partes encapsuladas é enviado para uma estação de processamento onde a maior parte do pó restante é retirada por sucção a vácuo;

- As peças são então jateadas para remover o resíduo de pó antes de seguir para o departamento de acabamento, onde são pintadas para melhorar a estética.

3D PRINTING HAS A FUTURE AT PEUGEOT

A impressão 3D ainda está em sua infância na indústria automotiva. Esta tecnologia pretende ser desenvolvida em série, não só na gama de acessórios, mas também nas peças mais técnicas dos próximos modelos PEUGEOT. As vantagens desta tecnologia oferecem infinitas possibilidades.